来源:苏州硕世微电子有限公司 时间:2025-02-10 20:54:06 [举报]

晶圆经过前道工席后芯片制备完成,还需要经过切割使晶圆上的芯片分离下来,后进行封装。不同厚度晶圆选择的晶圆切割工艺也不同:

厚度100um以上的晶圆一般使用刀片切割;

厚度不到100um的晶圆一般使用激光切割,激光切割可以减少剥落和裂纹的问题,但是在100um以上时,生产效率将大大降低;

厚度不到30um的晶圆则使用等离子切割,等离子切割速度快,不会对晶圆表面造成损伤,从而提高良率,但是其工艺过程更为复杂。

为了保护晶圆在切割过程中免受外部损伤,事先会在晶圆上贴敷胶膜,以便更安全的“切单”。“背面减薄”过程中,胶膜会贴在晶圆的正面。但与此相反,在“刀片”切割中,胶膜要贴在晶圆的背面。而在共晶贴片,把分离的芯片固定在PCB或定架上过程中,贴会背面的这一胶膜会自动脱落。切割时由于摩擦很大,所以要从各个方向连续喷洒DI水(去离子水)。而且,叶轮要附有金刚石颗粒,这样才可以更好地切片。此时,切口(刀片厚度:凹槽的宽度)均匀,不得超过划片槽的宽度。

很长一段时间,锯切一直是被广泛使用的传统的切割方法,其大的优点就是可以在短时间内切割大量的晶圆。然而,如果切片速度大幅提高,小芯片边缘剥落的可能性就会变大。因此,应将叶轮的旋转次数控制在每分钟30000次左右。

在切片或任何其它磨削过程中,在不超出可接受的切削质量参数时,新一代的切片系统可以自动监测施加在刀片上的负载,或扭矩。对于每一套工艺参数,都有一个切片质量下降和BSC出现的极限扭矩值。切削质量与刀片基板相互作用力的相互关系,和其变量的测量使得可以决定工艺偏差和损伤的形成。工艺参数可以实时调整,使得不超过招矩极限和获得大的进给速度。

切片工艺变得越来越且要求高。切割迹道变得越窄,可能充满测试用衰耗器(test pad),并且刀片可能需要切割由不同材料制成的各种涂敷层。在这些条件下达到大的切片工艺合格率和生产率要求认真的刀片选择和的工艺控制能力。

蓝膜由于受其温度影响乃粘性度会发生变化,而且本身粘性度较高,因此,一般较大面积的芯片或者wafer减薄划切后直接进行后封装工艺,而非直接进行倒封装工艺做Inlay时,可以考虑使用蓝膜。

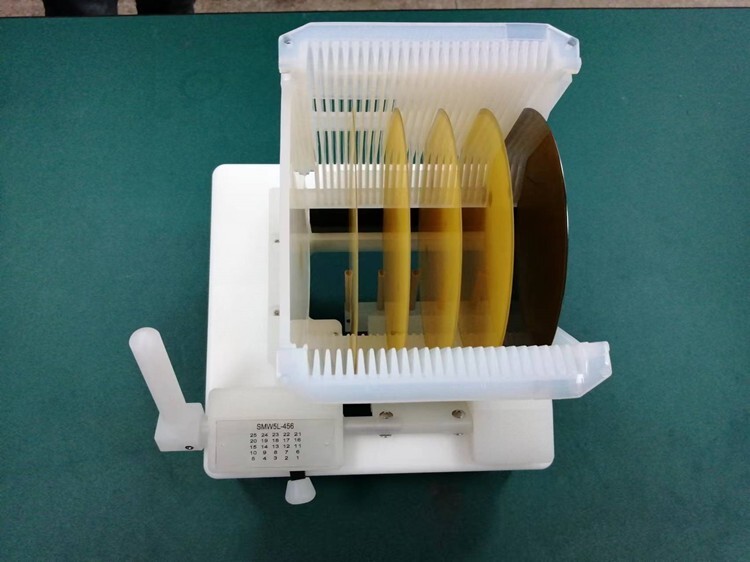

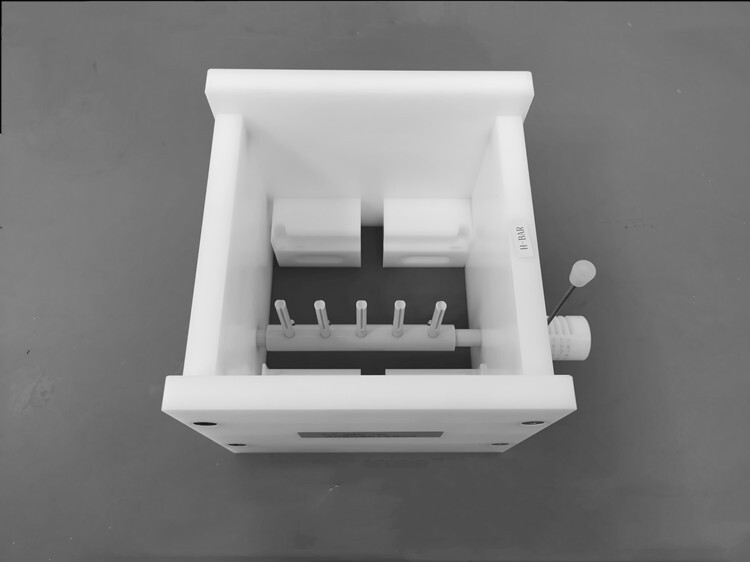

标签:晶圆挑片器多少钱一个,广西晶圆挑片器,晶圆挑片器价格,供应晶圆挑片器